नालीदार पाईप एक्सट्रूडर

चौकशी पाठवा

नालीदार पाईप एक्सट्रूडर की घटक आणि वैशिष्ट्ये:

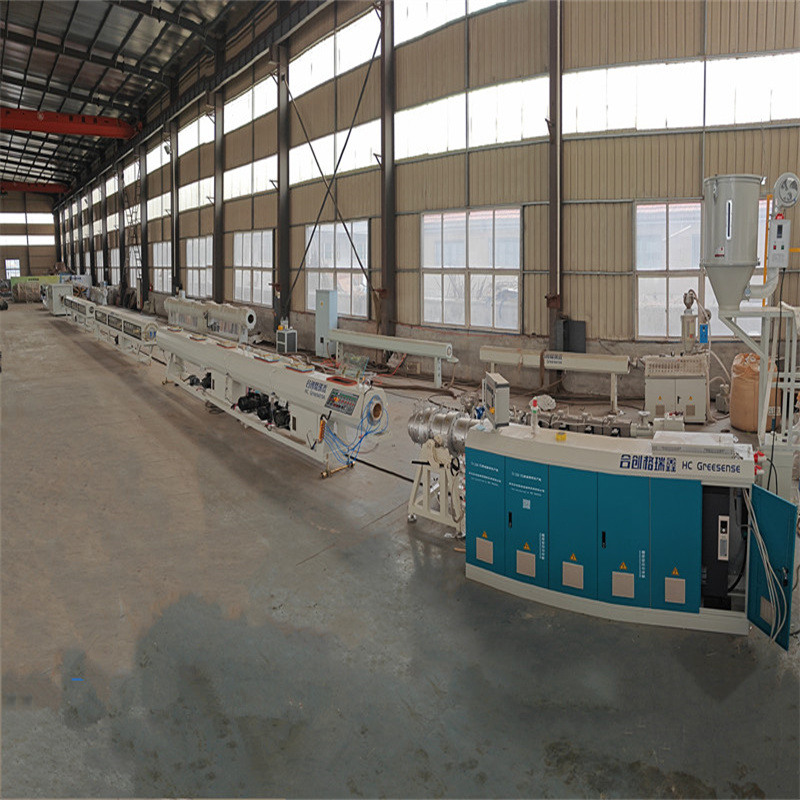

1. एक्सट्रूडर युनिट:

बॅरेल आणि स्क्रू: नालीदार पाईप एक्सट्रूडरमध्ये फिरत असलेल्या स्क्रूसह बॅरल असते. कच्चा माल (सामान्यत: प्लास्टिक ग्रॅन्यूल किंवा धातू) बॅरेलमध्ये दिला जातो, जेथे तो गरम आणि वितळविला जातो.

हीटर आणि तापमान नियंत्रण: बॅरल हीटर आणि तापमान नियंत्रण प्रणालींनी सुसज्ज आहे जेणेकरून सामग्री एकसमान वितळली गेली आहे.

2. मरण डोके:

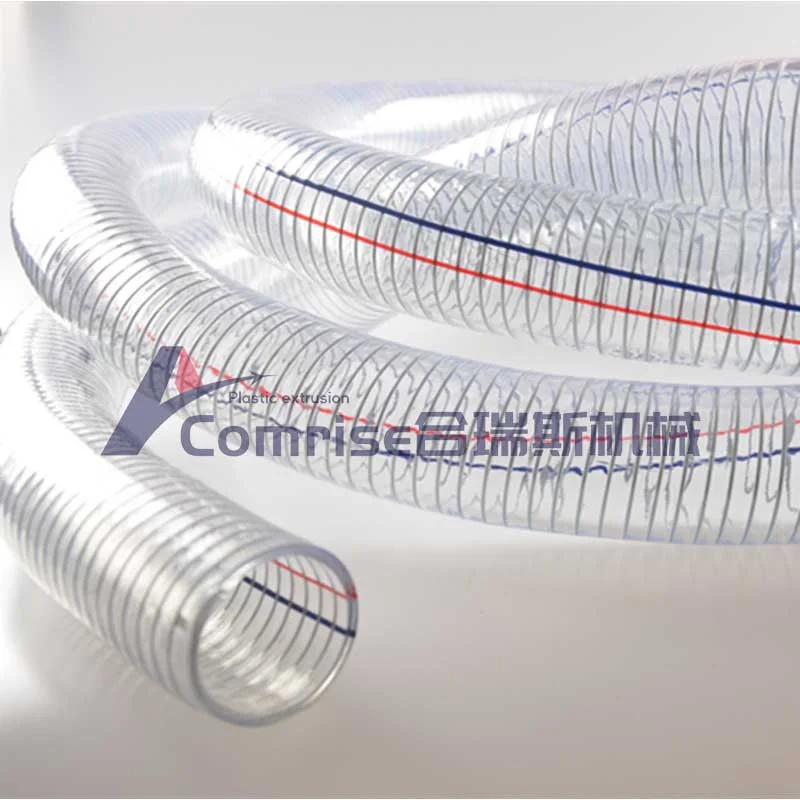

पिघळलेल्या सामग्रीला मरणाच्या डोक्यावर सक्ती केली जाते, जी सामग्रीला सतत पाईपमध्ये आकार देते.

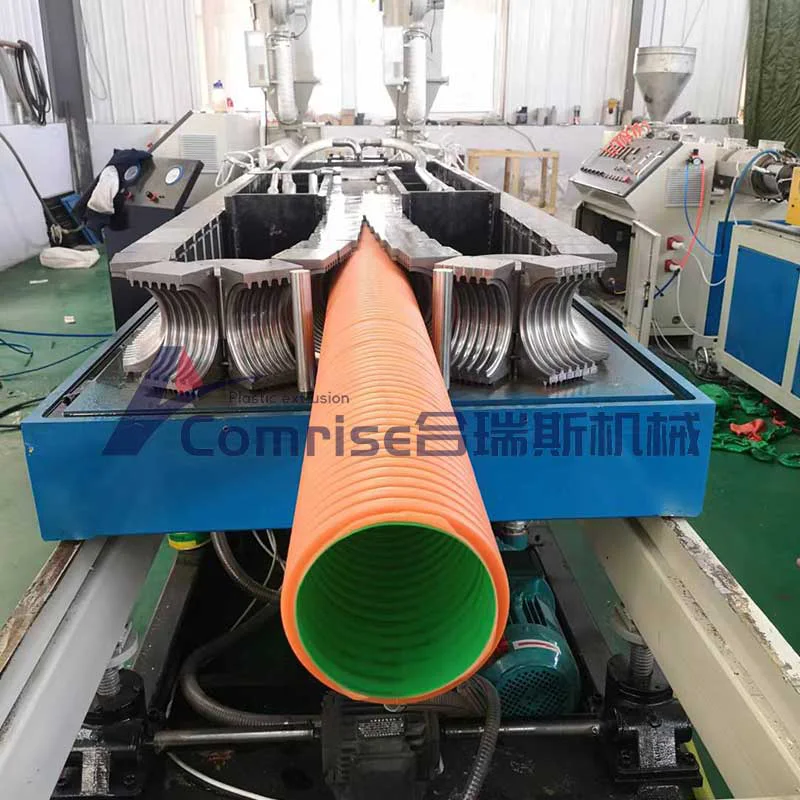

3. कोरीगेशन फॉर्मिंग युनिट:

नालीदार पाईप एक्सट्रूडर फॉर्मिंग युनिटमध्ये मोल्ड्सची मालिका असते किंवा मोल्ड ब्लॉक्स तयार करतात जे मेल्टन मटेरियलला इच्छित नालीदार पॅटर्नमध्ये आकार देतात कारण ते डाय हेडमधून बाहेर पडते.

शीतकरण प्रणाली: आकार मजबूत करण्यासाठी नरसंहार पाईप नंतर हवा किंवा वॉटर कूलिंग सिस्टमचा वापर करून थंड केले जाते.

4. खेचणे आणि कटिंग यंत्रणा:

पुलर: एक खेचणारी यंत्रणा सुसंगत वेगाने नालीदार पाईपचे सतत बाहेर काढण्याची हमी देते.

कटिंग युनिट: कटिंग युनिटचा वापर करून पाईप इच्छित लांबीवर कापला जातो, जो एकतर सॉ किंवा चिपलेस कटर असू शकतो.

5. नियंत्रण प्रणाली:

पीएलसी (प्रोग्राम करण्यायोग्य लॉजिक कंट्रोलर): आधुनिक नालीदार पाईप एक्सट्रूडर्स तापमान, वेग आणि कटिंग लांबीसह एक्सट्र्यूजन प्रक्रियेवर अचूक नियंत्रणासाठी पीएलसीसह सुसज्ज आहेत.

एचएमआय (मानवी-मशीन इंटरफेस): एक एचएमआय ऑपरेटरला मशीन पॅरामीटर्सचे सहज निरीक्षण आणि समायोजित करण्यास अनुमती देते.